打造卓越品質 追求客戶滿意

Create excellent quality, pursue customer satisfaction

|

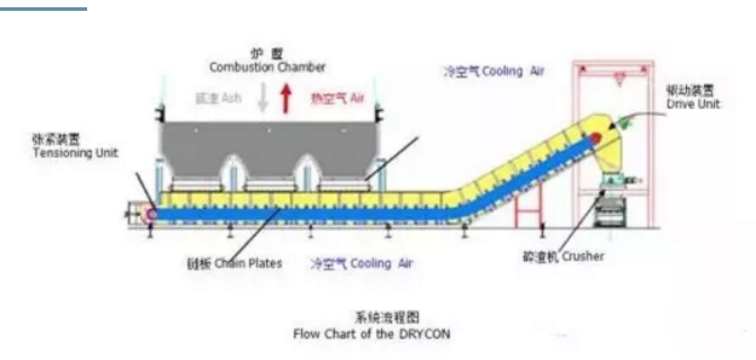

幹排渣系統積渣、堵渣原因以及對鍋爐運行的影(yǐng)響時間:2017-09-30 01積渣堵渣原因 ( 1)煤質變化,造成鍋爐渣量大(dà)或嚴重結焦。 ( 2)燃燒調整不當長時間高負荷自(zì)落焦能力降低增加掉大(dà)焦的危險性和可(kě)能性; 2.1 運行中風(fēng)煤配比不當,燃料、 一二次風(fēng)配合不當、 2.2一次風(fēng)過高二次風(fēng)過低 2.3過多使用上層磨以及燃燒器位置過高或過低容易出現結焦的現象; 2.4另外爐底漏風(fēng)過大(dà)會造成火(huǒ)焰中心升高, 爐膛出口結焦。 ( 3)3.1輸渣、 擠渣不及時或擠渣不當。 3.2不能及時發現渣井積渣 3.3 發現積渣後, 擠渣過快(kuài)造成鋼帶過負荷; 3.4 輸渣系統故障緻使中間渣倉滿而沒能及時外排或啓動備用輸渣系統。最終導緻鋼帶堵渣。 02渣量變化對鍋爐運行的影(yǐng)響 2.1鍋爐由低負荷升至高負荷 由于煤質差低負荷時爐膛挂灰較嚴重, 而低負荷時規程要求不能鍋爐本體(tǐ)吹灰;升負荷後煤量大(dà)量增加, 必須啓動上層磨煤機(jī), 造成爐膛出口煙溫高。負荷的大(dà)幅波動會使附在管壁上的灰渣脫落、 煤量增加以及進行本體(tǐ)吹灰的同時進行,一步造成大(dà)量灰渣集中落人渣井造成鋼帶積渣;如(rú)果除渣不及時或鋼帶過載故障打滑, 就(jiù)隻能進行人工清理(lǐ)掏渣,掏渣時需要打開很多鋼帶人孔,特别是開啓鋼帶尾部大(dà)觀察門(mén)時, 造成爐底漏風(fēng)大(dà)大(dà)增加, 使得(de)火(huǒ)焰中心上移, 主、 再熱(rè)蒸汽溫度高減溫水增加, 同時排煙溫度及氧量增加、鍋爐各風(fēng)機(jī)出力增大(dà)廠(chǎng)用電量增加, 鍋爐效率大(dà)大(dà)降低。 2.2鍋爐由高負荷降至低負荷 如(rú)果長時間高負荷鍋爐本體(tǐ)管壁上附着的大(dà)量灰焦, 由于負荷降低管壁溫度變化很大(dà), 可(kě)能會使大(dà)面積的灰焦同時脫落剝離(lí)下來(lái), 在鍋爐減負荷、 低負荷時,爐膛火(huǒ)焰充滿程度差、 溫度低、 強度弱, 容易被這大(dà)面積脫落灰焦撲滅或很大(dà)擾動,這種工況是最危險。一般來(lái)講這種工況很少出現, 但(dàn)每次長時間高負荷後集中掉渣是經常出現的,對爐膛燃燒有一定的影(yǐng)響, 一般不影(yǐng)響鍋爐安全運行。 03應采取的方法

3.1根據煤質變化進行相(xiàng)應的燃燒調整。調整一、 二次風(fēng)配比, 适當降低一次風(fēng)速, 加大(dà)二次風(fēng)以防止水冷(lěng)壁挂灰; 3.2盡量少使用上層磨、使火(huǒ)焰中心上移,特别是火(huǒ)焰中心偏低造成大(dà)量不完全燃燒的灰渣落入渣井, 大(dà)量高溫熱(rè)渣堆積冷(lěng)卻後, 經常可(kě)能形成堅硬無比的礁石, 造成無法破碎和清理(lǐ); 3.3運行中應當通過除塵風(fēng)機(jī)電流、 入口壓力、 爐底進風(fēng)溫度變化趨勢以及加強爐底擠壓頭監視器、 鋼帶、 清掃鏈巡視, 嚴密監視爐底落渣情況。 3.4特别是在煤質差、長時間高負荷以及吹灰後, 一定要做好大(dà)渣量造成積渣堵渣故障的事(shì)故預想, 提前做好防範準備; 3.5 鍋爐吹灰時嚴密監視爐底落渣情況, 發現渣量過大(dà)時應立即停止吹灰; 3.6清除積灰後,再根據情況調整吹灰方式, 如(rú)采用手動間斷吹灰或單吹方式;吹灰過程中盡量不要進行擠渣破碎工作(zuò), 防止鋼帶上灰渣累積, 造成鋼帶過載打滑故障, 3.7 防撞梁上積渣很多時,必須進行擠渣破碎時, 應首先選擇鋼帶尾部最小的一組擠壓頭進行擠渣。一般落渣不是特别集中, 鋼帶、 擠壓頭不會造成嚴重積渣堵渣, 隻要提前啓動備用輸渣系統,注意輸渣系統輸渣運行情況,防止輸渣系統堵渣; 3.8另外爐底漏風(fēng)不宜過大(dà)會, 正常情況時鋼帶冷(lěng)卻風(fēng)孔的漏風(fēng)量能夠滿足使灰渣冷(lěng)卻至20 0 ℃以下, 所以運行中盡量關閉清掃鏈檢查門(mén)、 掏渣門(mén)以及事(shì)故排渣門(mén),防止火(huǒ)焰中心上移爐膛出口溫度過高。 3.9鍋爐正常運行中, 鋼帶積渣堵故障雖然比較嚴重, 但(dàn)是故障出現機(jī)會比較少, 大(dà)多數是由于輸渣系統堵渣或系統故障以及清掃鏈故障 對除渣輸渣系統進行及時維護是非常必要的。 3.9布袋除塵分(fēn)離(lí)裝置中的布袋, 應通過負壓風(fēng)機(jī)出口含灰量、 布袋差壓及三級慮網差壓參數現象變化, 負壓風(fēng)機(jī)嚴重磨損, 出力降低系統堵渣。 04積渣、 堵渣後的處理(lǐ)方法 ( 1)擠壓閘闆上部積渣在這種情況下, 應當首先根據灰渣狀态分(fēn)析确定擠渣方法, 即積渣爲高溫粘渣還(hái)是松散的灰渣。但(dàn)無論怎樣都(dōu)應當首先選擇鋼帶尾部進行擠渣, 這樣是爲了打通整條鋼帶的冷(lěng)卻風(fēng)通道, 使得(de)落到鋼帶上的熱(rè)渣得(de)以充分(fēn)冷(lěng)卻。 1.1如(rú)果是高溫熱(rè)渣, 擠壓頭絕不應高壓長時間擠在一起, 并且應當手動工作(zuò)使擠壓頭單獨往複活動, 擠壓過程中見(jiàn)系統壓力增加, 應立即退出, 這樣做的目的是防止熱(rè)渣被擠壓冷(lěng)卻後變成堅硬無比的硬礁石,使得(de)碎渣機(jī)卡壞; 1.2如(rú)果是松散的灰渣, 擠壓頭手動單個進退, 一定要控制開度, 此時必須注意落入鋼帶灰渣情況, 防止落渣過多堆積過高, 造成鋼帶卡阻打滑故障。一号渣鬥擠通後在進行二号鬥的擠渣工作(zuò), 同樣, 也應先從(cóng)小的西望動東進行, 但(dàn)要注意防止落渣重複堆積, 造成鋼帶過載。在擠渣過程中, 提别是部分(fēn)擠壓頭擠通後,冷(lěng)卻熱(rè)渣後的大(dà)量熱(rè)風(fēng)會從(cóng)底部進入爐膛,緻使火(huǒ)焰中心上升、 爐膛出口溫度高, 過熱(rè)汽溫、再熱(rè)汽溫度升高、 金屬壁溫度超溫等現象發生(shēng), 所以一定要進行爐膛燃燒的提前調節。 ( 2)鋼帶上積渣鋼帶上積渣一般都(dōu)是由于吹灰、 負荷大(dà)幅變化造成短(duǎn)時集中大(dà)量落渣造成的, 并且灰渣多是比較松散的。大(dà)量灰渣落在鋼帶上堆積, 高度超過鋼帶頂部罩殼支撐橫梁, 造成鋼帶過載打滑。發現此情況後, 應立即停止吹灰, 關閉所有擠壓閘闆。運行人員(yuán)應将鋼帶控制選擇就(jiù)地短(duǎn)時倒轉狀态,迅速通知維護人員(yuán)進行協助掏渣, 清理(lǐ)出鋼帶積渣高于頂部罩殼支撐橫梁的那一部分(fēn)灰渣, 然後使鋼帶正轉運行輸送灰渣。鋼帶清理(lǐ)疏通正常後, 再逐漸緩慢(màn)開啓擠壓閘闆。 ( 3)輸渣系統堵渣此類故障比較常見(jiàn)因素也比較多, 大(dà)多數是因爲輸渣系統造成的。 3.1随着機(jī)組長期運行, 負壓風(fēng)機(jī)磨損越來(lái)越嚴重, 特别是布袋或三級慮網損壞,使得(de)灰渣進入負壓風(fēng)機(jī), 更會加速風(fēng)機(jī)磨損, 最終造成出力低使得(de)系統經常堵渣。 3.2 灰渣顆粒重時,灰渣會積存在底部, 長時間就(jiù)會堵塞, 此時隻能人工清理(lǐ), 并減少給料量, 查看(kàn)輸渣系統出力情況; 05處理(lǐ)原則 1、煤質差, 燃燒調整不當、 擠渣不及時。 當鍋爐由低負荷升至高負荷運行時, 需要注意排渣設備的運行情況;當鍋爐由高負荷降至低負荷運行時,需密切注意爐膛燃燒情況, 防止大(dà)片灰渣落下導緻鍋爐熄火(huǒ)。 2、運行部門(mén)應适當降低一次風(fēng)速、 加大(dà)二次風(fēng)速, 盡量少用上層磨煤機(jī) 3、擠壓破碎時, 應從(cóng)鋼帶尾部擠壓頭開始進行, 運行中爐底漏風(fēng)不能過大(dà)。 4、 當産生(shēng)積渣堵渣時, 如(rú)果發生(shēng)在擠壓閘闆上部, 應從(cóng)頭開始擠渣,以便通風(fēng)冷(lěng)卻熱(rè)渣,防止熱(rè)渣形成堅固的硬渣。于此同時監視過熱(rè)和再熱(rè)氣溫, 防止火(huǒ)焰中心上升造成超溫現象。 5、如(rú)果發生(shēng)在鋼帶上, 要及時關閉所有擠壓閘闆, 鋼帶切換到就(jiù)地操作(zuò), 并聯系維護人員(yuán)及時清理(lǐ)。 免責聲明:本文所用視頻、圖片、文字如(rú)涉及作(zuò)品版權問(wèn)題,請(qǐng)第一時間告知,我們将立即删除,本文隻供電廠(chǎng)人員(yuán)學習之用,無任何商業用途! |